行业痛点

-

设备状态不透明

设备状态不透明设备协议种类多,数据采集难,而传统设备缺乏数据接口或厂家数据接口不开放;

-

设备运维难

设备运维难设备管理维护难,人工巡检不及时、不可控、成本高。

-

信息化薄弱,生产效率低

信息化薄弱,生产效率低生产管理依赖于纸质,生产环节信息化薄弱,制造过程不透明;信息统计依赖人工,效率低。

-

数据缺失,精益生产无法落地

数据缺失,精益生产无法落地精益生产无法落地, 人、机、料、法、环的数据缺失,生产流程信息断层,质量问题难以追溯;信息传递不及时,MRP计划和车间计划脱节,现场物料无法管理,导致生产浪费。

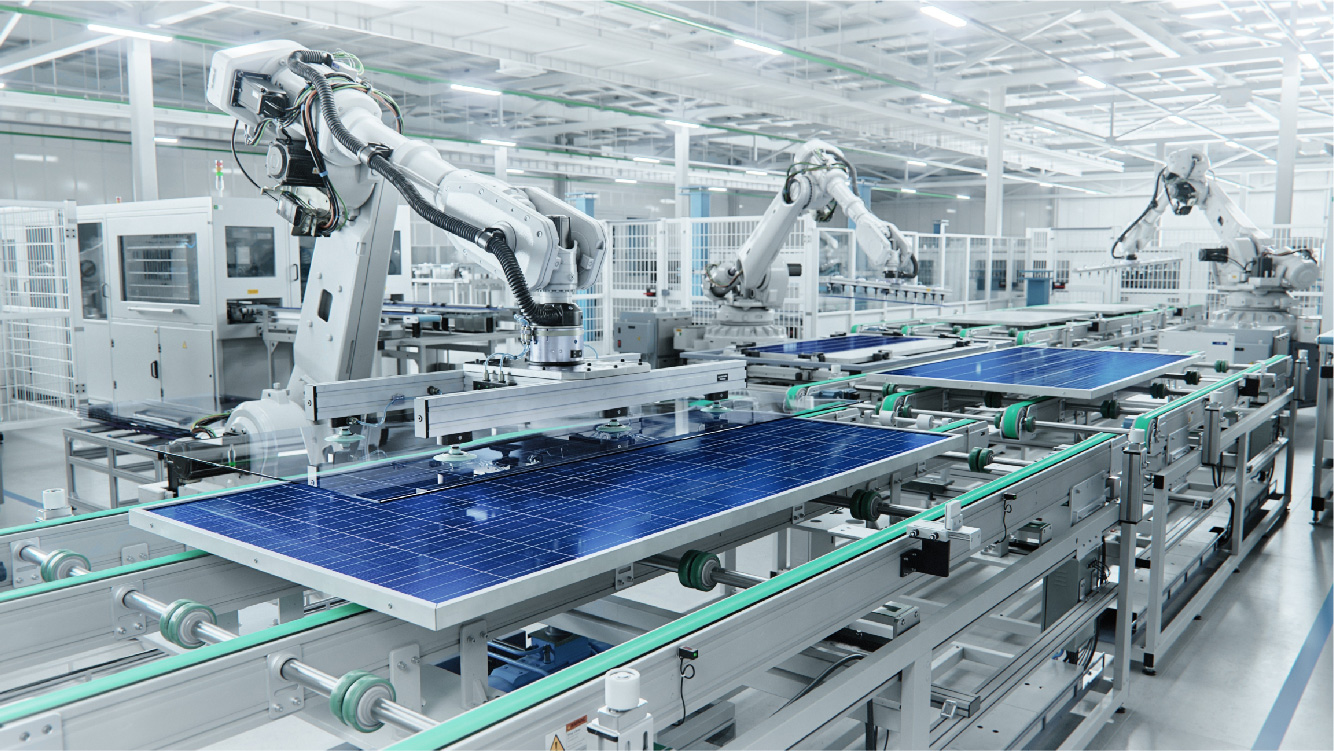

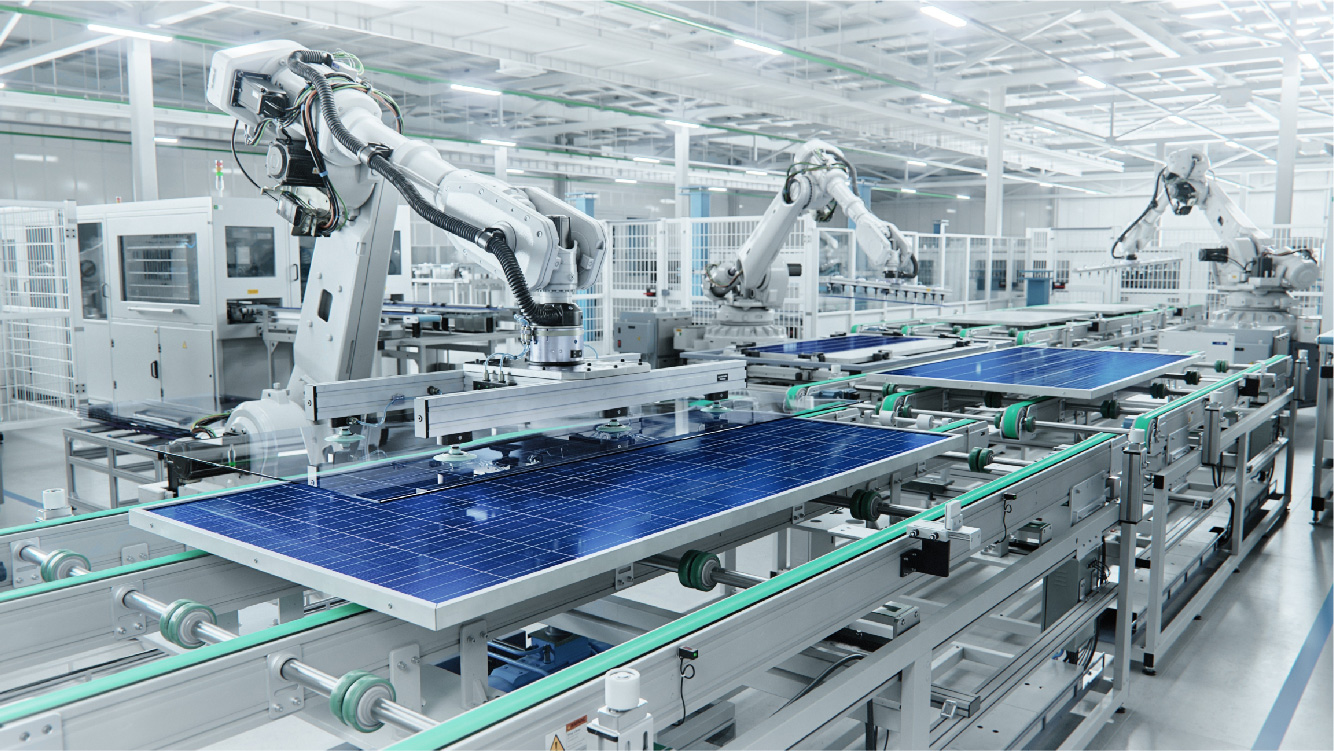

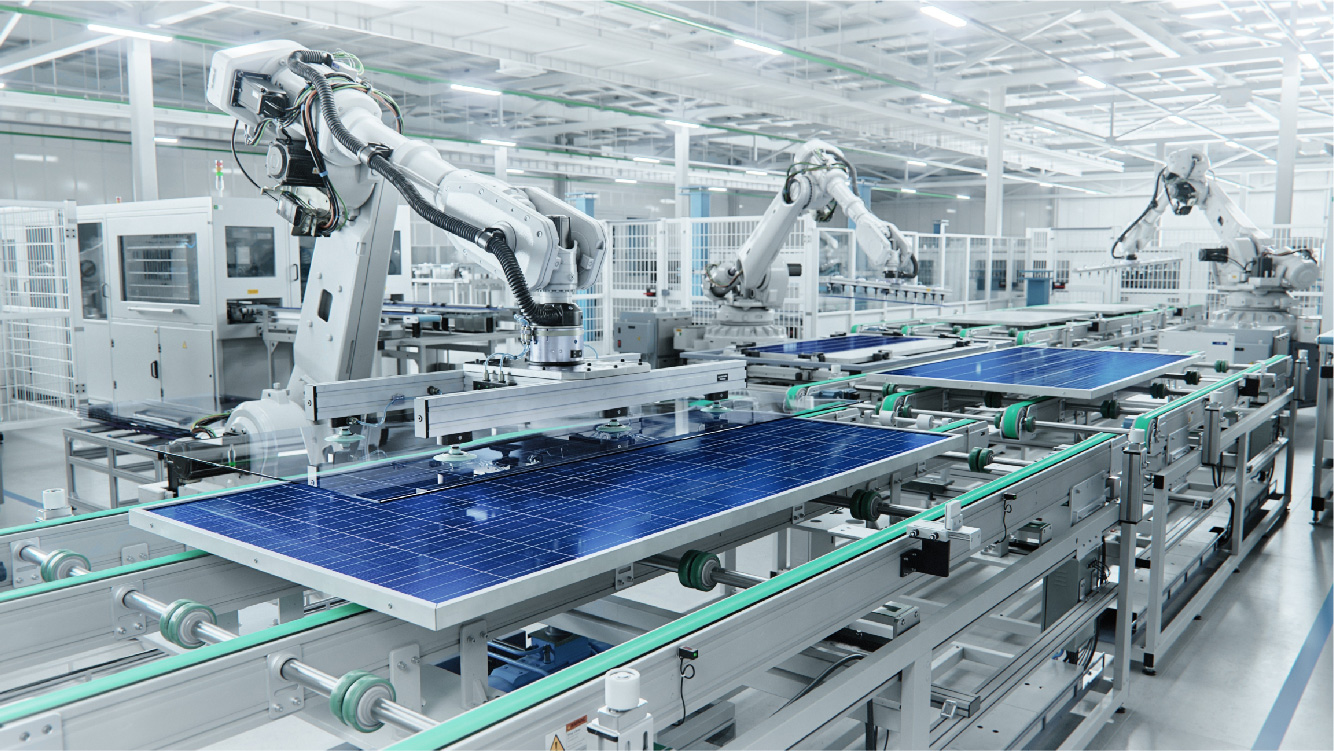

解决方案

智能工厂设备联网解决方案通过使用传感器和物联网技术实现设备的实时监测与远程控制,将设备数据通过云平台进行收集、分析和管理,以实现智能化调度和维护,提高生产效率和运营效能。

-

-

解决方案设备联网监控

解决方案设备联网监控通过物联网网关实时监测和分析厂内设备的运行状态,并及时上报故障和预警信息。

-

方案价值提升设备运行效率和稳定性

方案价值提升设备运行效率和稳定性实现设备之间的协同工作和远程控制,发现生产过程中的瓶颈和问题进行优化和调整,来提高生产效率。

-

-

-

解决方案远程管理和维护

解决方案远程管理和维护利用物联网连接厂内设备,实现远程维护和故障诊断,快速定位,减少维修时间和成本。

-

方案价值降低维护成本

方案价值降低维护成本及时对设备运行状态的实时监测和分析,预测设备故障和维护需求,帮助企业进行计划性维护,降低维护成本,延长设备使用寿命,保证设备安全稳定运行。

-

-

-

解决方案数据采集与分析

解决方案数据采集与分析通过传感器获取设备的运行数据与状态信息,实时采集并传输到云平台进行数据分析,为决策提供数据支撑。

-

方案价值智能化决策和优化生产

方案价值智能化决策和优化生产通过实时监测和分析生产过程中的数据,发现产品质量问题,并及时调整生产过程,提高产品质量。

-

-

-

解决方案数字孪生

解决方案数字孪生将实时采集的设备数据通过建模和仿真技术,创建设备的虚拟体验和运行模型,实现远程监控与预测维护,提高生产效能。

-

方案价值提升企业数字化转型能力

方案价值提升企业数字化转型能力帮助企业实现智能化、自动化、数字化和网络化的生产制造,提升企业数字化转型能力,适应未来市场竞争,拓展市场份额。

-

-

90%

设备在线监控率

- 20%

故障平均处理时间减少

-

30%

设备运维成本降低

-

15%

计划外停机时间下降

-

25%

设备使用寿命提升

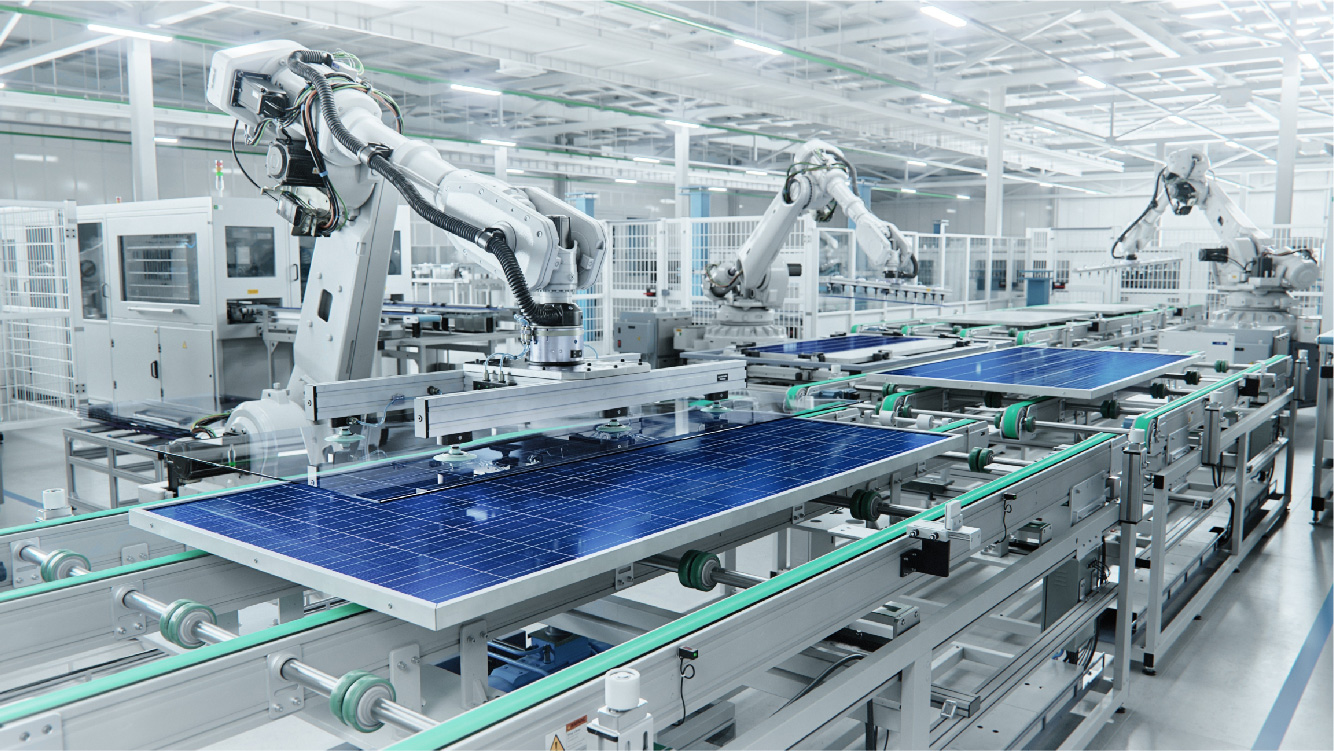

标杆案例

-

某摩托车制造商厂内计量体系分为厂区、车间、产线,监测区域涵盖车架、发动机、机加工、涂装、整车等车间,行政楼、研发楼等办公楼以及各配电房。监测的能源类型包括电、水、天然气和压缩空气。

-

业务挑战

-

解决方案

-

人工抄表费时费力

工厂用能状况不了解,管理者无法进行有效调控

万元产值能耗、容需量电费、电费分摊等统计困难,工作量大

用能异常无法及时警示,造成用能浪费

设备运行无法实时监测,延误处理时机

各类系统多且独立,无法做到数据共享,统一管理

-

实现自动抄表、统计报表、异常告警等功能,降低人力成本,每个月节省75个工时。

在线监测谐波含量和三项不平衡度,保证用电质量,避免精密仪器产生故障或损坏,减少用户损失。

24小时预警告警,及时发现和定位故障节点,通过多种方式快速提醒相关人员干预切除,保证能源供应安全。

提供容需量电费统计,帮助企业降低基本电费。为调整负载、削峰填谷、无功补偿等节能改造提供数据支持。

-